Plataforma de Petróleo em Santos

O setor de Óleo e Gás, alicerce da matriz energética do Brasil, representa 10% do Produto Interno Bruto (PIB) industrial, segundo relatório publicado pelo Instituto Brasileiro de Petróleo e Gás (IBP). Nessa perspectiva, interessa ao país que a produção de peças e materiais utilizados no segmento sejam nacionalizados, visto que a importação encarece o acesso aos recursos necessários no cotidiano do setor. Em meio a esse cenário, um estudo da Universidade Federal Fluminense (UFF) fabrica componentes utilizando a impressão 4D, ou seja, o acoplamento de materiais ativos com a manufatura aditiva, imprimindo em 3D materiais que vão mudar a sua forma posteriormente, com o tempo, respondendo ao ambiente ao qual são submetidos.

A pesquisa multidisciplinar e com parcerias nacionais e internacionais, foi contemplada pelo edital FAPERJ Jovem Pesquisador Fluminense em 2021 e liderada pelo pesquisador do departamento de Engenharia Mecânica Tadeu Castro, utiliza técnicas avançadas de manufatura aditiva — como a impressora 3D, que constrói objetos camada por camada — para criar Ligas com Memória de Forma (LMFs) de níquel e titânio, capazes de retornar à sua forma original após serem deformados. Segundo o professor, “são materiais inteligentes, um termo utilizado para se referir a materiais com propriedades controladas por mudanças de certos parâmetros ambientais ou operacionais (força, temperatura, campo elétrico, campo magnético, por exemplo). Entre os materiais inteligentes, as LMFs também conhecidas pelo termo inglês Shape Memory Alloy - SMAs) são as mais promissoras devido às propriedades funcionais exclusivas destas ligas. Esses tipos de ligas são amplamente explorados para aplicações avançadas em engenharia aeroespacial, automotiva e na exploração de petróleo. Destacam-se as aplicações como atuadores em águas profundas, válvulas de controle e segurança, conectores subaquáticos, acoplamento, vedações, fixadores e controle de areia no fundo do poço.

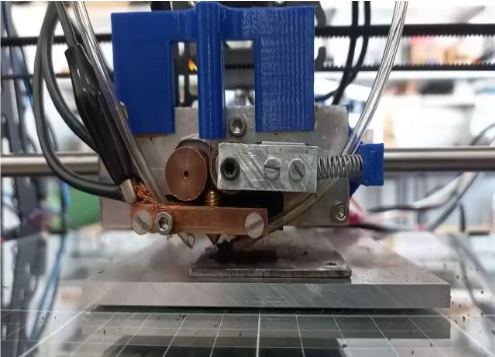

Tadeu explica, também, como se dá o processo de fabricação: “É feito através da tecnologia de micro manufatura aditiva por deposição a arco, num processo que primeiro fazemos um desenho, enviamos seu comando para impressora 3D através de um código e, posteriormente, a máquina funde o material e vai criando camadas até formar uma parede. Deposita várias paredes interligando e formando um componente”. Comparado à fabricação tradicional, esse método oferece benefícios substanciais, como a redução de custos logísticos e do desperdício de material.

Manufatura aditiva por deposição a arco (MADA). Créditos: Tadeu Castro

A pesquisa está em andamento, mas os resultados iniciais indicam propriedades térmicas e mecânicas promissoras. Um exemplo disso é o estudo preliminar “Efeito do Tratamento Criogênico nas Temperaturas de Transformação de Fase e Calor Latente da Liga de Memória de Forma Ni-Ti”. Após a fabricação, a proposta é melhorar as propriedades termomecânicas de LMFs, especificamente a NiTi, por meio de um processo chamado Tratamento Criogênico Profundo, resfriando o material a -196 °C. Os resultados mostram que a liga apresentou aumento nas temperaturas em que ela pode mudar sua estrutura e uma redução na energia necessária para essa transformação. Segundo a conclusão da pesquisa, as alterações são importantes porque indicam que o tratamento pode modificar as propriedades da liga, sendo possível melhorar o desempenho desses materiais.

“Em termos de potencial de inovação e impacto, é importante destacar que as ligas contendo Ni e Ti são biocompatíveis e têm grande potencial de aplicação na indústria de Óleo e Gás e biomedicina. Um dos impactos socioeconômicos que podem ser vislumbrados pelo projeto é a possível agregação de Pesquisa, Desenvolvimento e Inovação (P,D&I) à indústria nacional de Óleo e Gás, por meio do desenvolvimento de componentes tipo memória de forma fabricados com metais inteligentes dos sistemas Ni-Ti. Em área operacional, futuramente, componentes como válvula de segurança, flanges de pescoço, abraçadeiras, acoplamentos de tubos e atuadores, que têm grande utilidade em aplicações no setor, podem ser produzidos por meio desta tecnologia e sob demanda”, finaliza Tadeu.

As LMFs fabricadas por manufatura aditiva podem ser utilizadas nas instalações de estruturas offshore e submarinas, sobretudo nas aplicações envolvendo acionamento (atuadores), controle e monitoramento (sensores). O levantamento das propriedades do material realizado pela pesquisa, avalia se os componentes possuem propriedades compatíveis àquelas fabricadas pelos processos convencionais, como fundição.